Controle de Qualidade na Multialloy

Conheça as etapas do nosso Controle de qualidade

A Multialloy analisa completamente seus produtos, desde a matéria-prima (barras, chapas e tubos) até o produto acabado, seguindo rigorosamente o desenho técnico. Além disso, nosso maior diferencial no segmento de ligas especiais é o amplo Know-How aplicado em cada etapa da fabricação e os controles de qualidade contínuos. Dessa forma, conseguimos reduzir significativamente as irregularidades e garantir a conformidade dos nossos produtos.

Altamente capacitado para atender às demandas diárias, o Controle de Qualidade da Multialloy divide o trabalho em inspeção e documentação. Além disso, o setor dispõe de equipamentos de medição precisos, como PMI, Tridimensional, Perfilômetro, Rugosímetro e Projetor de Perfil, que dessa forma asseguram a qualidade e o resultado final do produto.

Inicialmente, ao receber a matéria-prima, nossa equipe analisa suas características em comparação com o pedido de compra, baseado nas necessidades do cliente. Em seguida, durante a produção, realizamos controles de ensaios, incluindo análises químicas, tração, dureza, ultrassom e líquido penetrante. Caso outros ensaios sejam necessários, laboratórios parceiros acreditados pelo INMETRO os conduzem.

O Controle de Qualidade da Multialloy ocorre em três etapas principais:

- Inspeção: Esta etapa envolve examinar, verificar, medir e testar um produto conforme os requisitos especificados para determinar sua conformidade. Nesta fase, realizamos o teste de rugosidade e a análise dimensional.

- Ensaios: Realizamos os ensaios de acordo com as especificações dos materiais e as necessidades dos clientes.

- Documentação: Finalmente, ao concluir o processo, geramos um Data Book com todas as informações técnicas e os certificados de qualidade.

Saiba mais sobre nossos equipamentos especializados em cada etapa do processo de Controle de Qualidade:

A Multialloy mantém um laboratório próprio e completo para executar todos os procedimentos necessários que testam a qualidade dos nossos produtos. Essa é uma condição primordial para garantir que, em cada etapa da produção, os padrões exigidos por nossos clientes sejam atendidos do início ao fim.

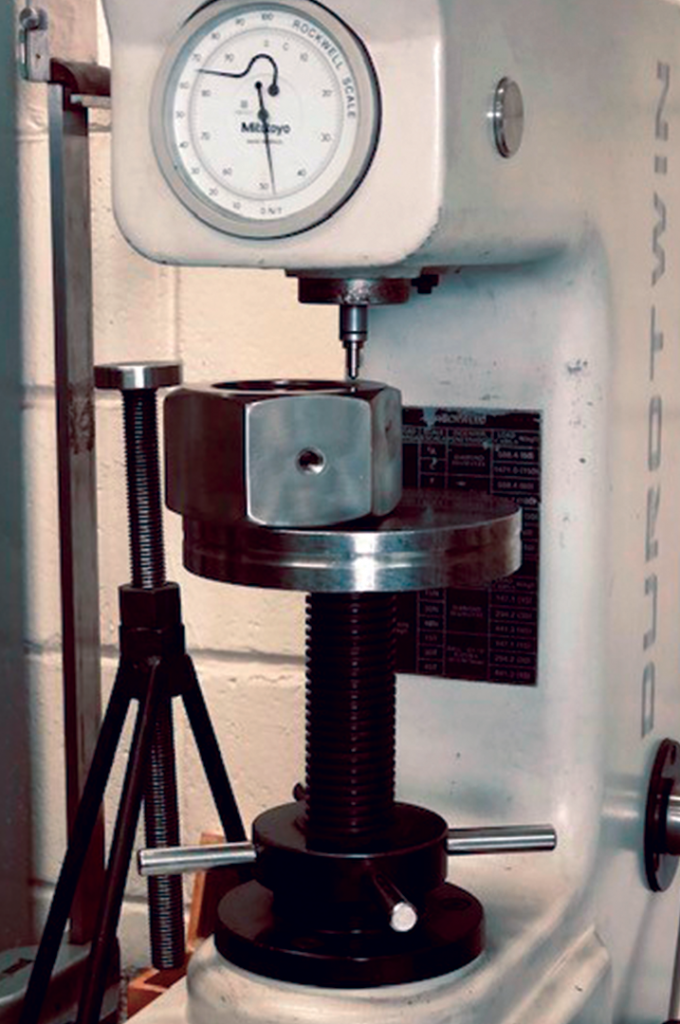

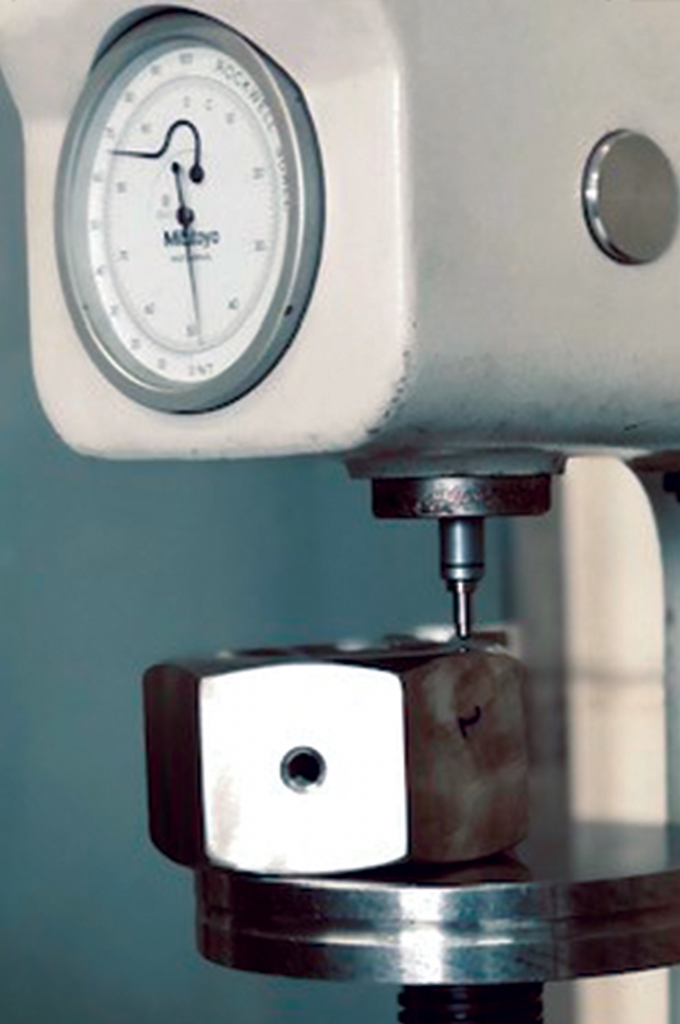

Controle de Qualidade: DURÔMETRO

A dureza mede a resistência de um material à deformação plástica permanente, como uma pequena indentação ou um risco. Em outras palavras, quanto mais duro o material, maior será sua resistência a essa deformação localizada.

Para essa medição, utilizamos os seguintes métodos: Rockwell, Brinell e UCI.

Controle de Qualidade: DUREZA UCI

O medidor de dureza por método UCI (Ultrasonic Contact Impedance) é um equipamento portátil que utiliza ultrassom para medir a dureza. Desse modo, este procedimento determina a dureza de diversos materiais, como os finos, com diferentes formatos e massas, superfícies tratadas termicamente, peças grandes (forjadas e fundidas), materiais com granulação grosseira e, principalmente, em soldas. Ademais, a tecnologia UCI permite obter resultados em várias escalas e oferece registros simultâneos via software, combinando eficientemente a confiabilidade dos resultados com a portabilidade do equipamento.

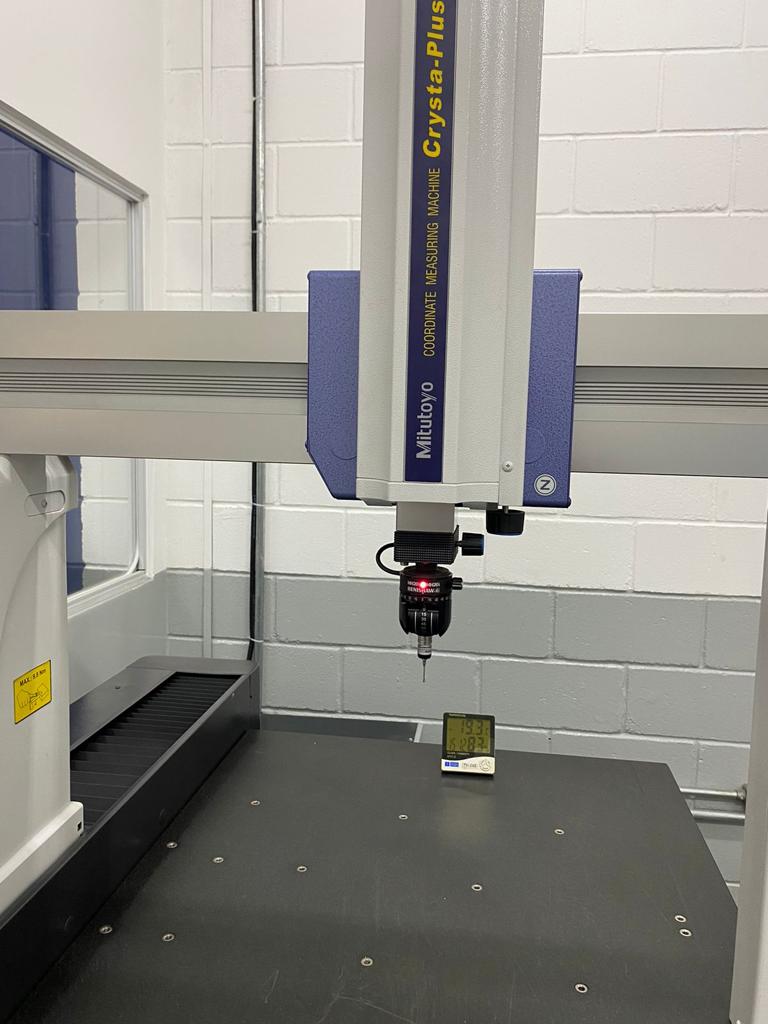

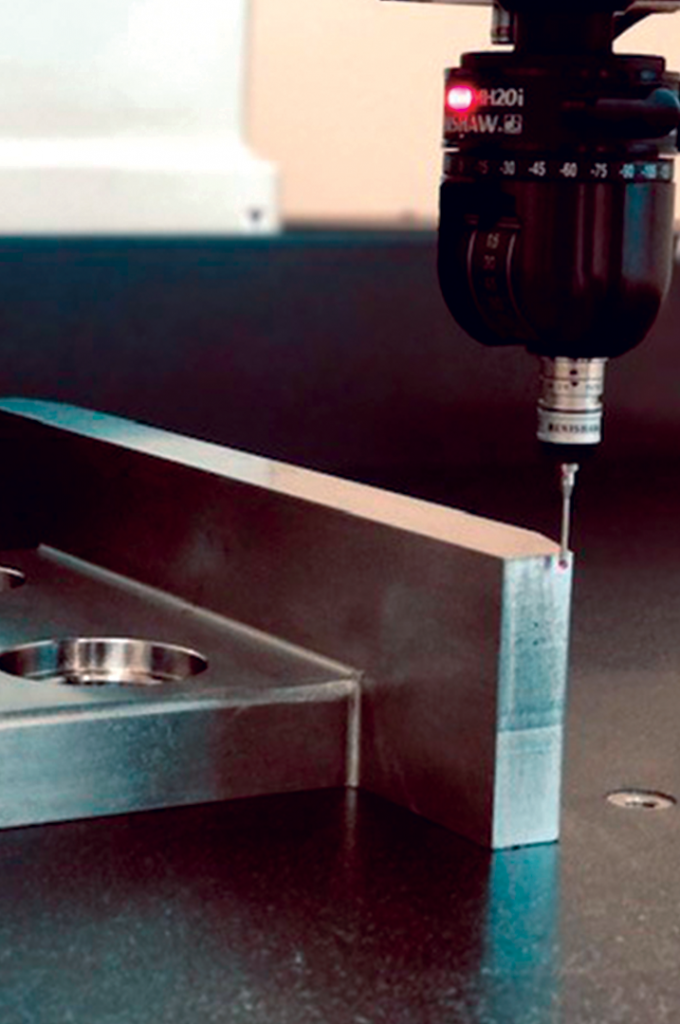

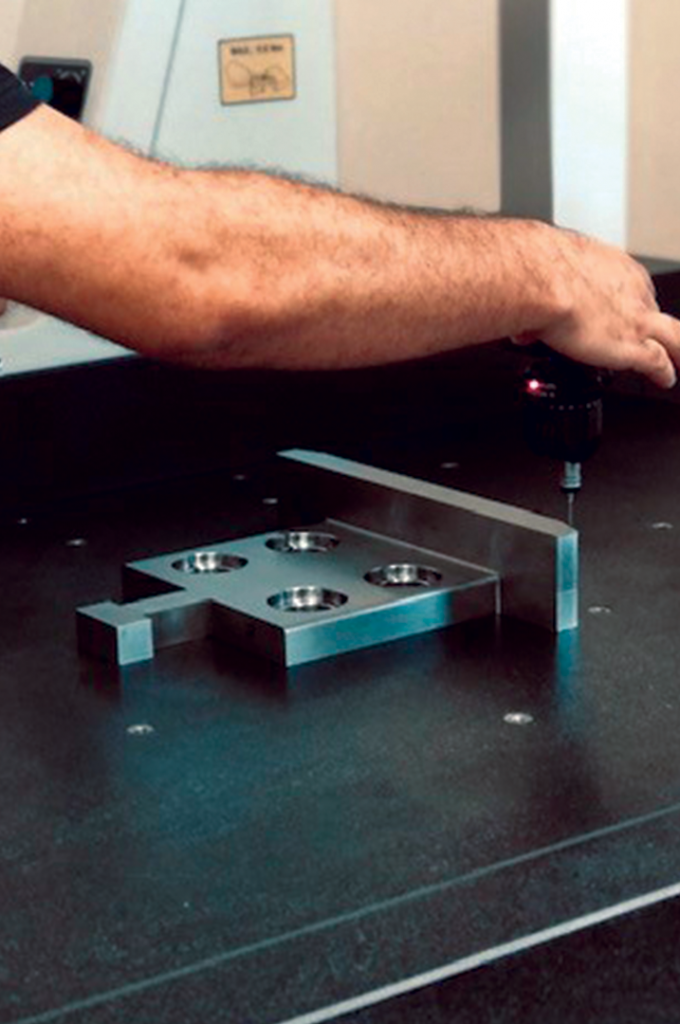

Controle de Qualidade: TRIDIMENSIONAL

A medição tridimensional analisa as dimensões de peças e fornece resultados precisos. De fato, essa exatidão é fundamental na metrologia e, portanto, essencial em indústrias que utilizam peças com medidas extremamente precisas. O serviço de medição tridimensional dimensiona desde peças de configuração simples até as de geometria complexa, garantindo a qualidade e a confiabilidade na produção.

Para realizar essa análise, utilizamos a máquina tridimensional para medir coordenadas, formas, posição, altura, profundidade, furações e outros atributos.

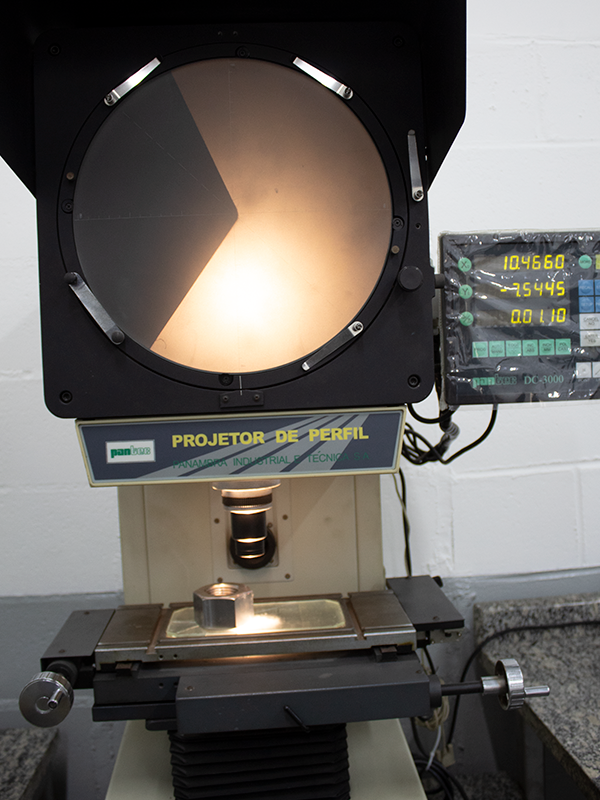

Controle de Qualidade: PROJETOR DE PERFIL

O projetor de perfil verifica peças pequenas, especialmente aquelas com formato complexo, em situações onde equipamentos convencionais como paquímetros e micrômetros não são eficientes. Para realizar a medição, colocamos o objeto sobre um anteparo de vidro e projetamos sua imagem em uma tela, com ampliação de 5 a 100 vezes através de lentes intercambiáveis. Ademais, essa tela possui duas linhas perpendiculares gravadas, que servem como referência para as medições.

Controle de Qualidade: TRAÇÃO

A curva tensão-deformação descreve graficamente como um material se deforma sob uma carga de tração uniaxial. Essa curva, obtemos no ensaio de tração. Basicamente, o ensaio de tração consiste em carregar um corpo de prova com uma força de tração que aumenta gradualmente. Medimos continuamente os valores de carga e deslocamento durante o ensaio e traçamos a curva de comportamento. As máquinas e equipamentos convencionais para o ensaio de tração podem combinar-se com equipamentos auxiliares que geram a curva de comportamento, registrando os valores de engenharia para tensão e deformação.

A Multialloy realiza o ensaio de tração em um corpo de prova usinado de acordo com a norma e as especificações dos clientes. Desse modo, este corpo de prova representa todo o lote fabricado no mesmo tratamento térmico. Caso o ensaio seja reprovado, todas as peças daquele lote devem passar por um novo tratamento térmico e um novo ensaio para comprovar sua eficácia.

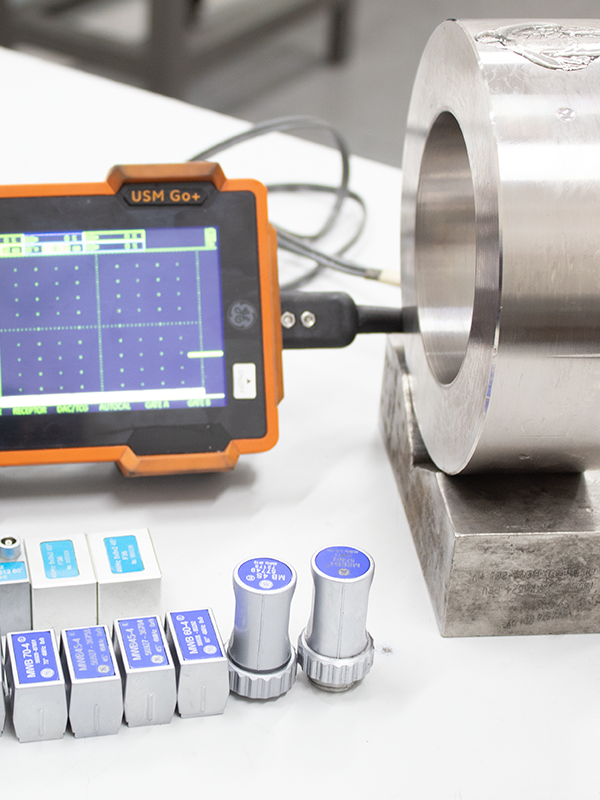

Controle de Qualidade: ULTRASSOM

O ensaio por ultrassom detecta defeitos ou descontinuidades internas em diversos tipos e formas de materiais ferrosos e não ferrosos. Em essência, este método não destrutivo examina o interior dos materiais. Nesse sentido, o próprio processo de fabricação da peça ou componente a ser examinado pode gerar esses defeitos. A título de exemplo, bolhas de gás em fundidos, dupla laminação em laminados e micro trincas em forjados são alguns deles, bem como trincas e juntas soldadas.

Dessa forma, o ensaio ultrassônico, assim como todo exame não destrutivo, visa diminuir a incerteza ao utilizar materiais ou peças de alta responsabilidade.

Em relação a outros ensaios, as vantagens são:

- Primeiramente, o método ultrassônico possui alta sensibilidade para detectar pequenas descontinuidades internas, principalmente trincas, que muitas vezes são difíceis de identificar por radiografia.

- Segundo, a interpretação das indicações não requer processos intermediários, o que agiliza a inspeção.

- Terceiro, diferentemente dos ensaios por radiações penetrantes, o ensaio ultrassônico não exige planos especiais de segurança ou acessórios específicos para sua aplicação.

Além disso, a localização, avaliação do tamanho e interpretação das descontinuidades encontradas são características intrínsecas ao exame ultrassônico. Em contraste, outros exames não definem esses fatores. A título de ilustração, um defeito em um filme radiográfico mostra o tamanho, mas não sua profundidade, que em muitos casos é crucial para o reparo.

Finalmente, em algumas situações, o método por ultrassom pode ser automatizado, garantindo a reprodutibilidade dos resultados do ensaio.

Controle de Qualidade: LÍQUIDO PENETRANTE

O ensaio de Líquido Penetrante (LP) detecta defeitos abertos na superfície. Para tanto, este procedimento possui cinco etapas: primeiro, a limpeza; segundo, a aplicação do penetrante; terceiro, a remoção do penetrante; quarto, a aplicação do revelador; e, finalmente, a inspeção da área de teste. Sem dúvida, a realização deste procedimento na peça final é importante para garantir a entrega ao cliente conforme solicitado.

Qual a finalidade do ensaio?

O ensaio por líquidos penetrantes detecta descontinuidades superficiais abertas, tais como trincas, poros e dobras. Além disso, podemos aplicá-lo em todos os materiais sólidos não porosos ou com superfície lisa, incluindo materiais não magnéticos como alumínio, magnésio, aços inoxidáveis austeníticos, ligas de titânio e zircônio, assim como materiais magnéticos.

Quais são os princípios básicos?

Fundamentalmente, o método consiste em permitir que um líquido penetre na abertura da descontinuidade. Logo após, removemos o excesso de líquido da superfície e um revelador absorve o líquido retido dentro da descontinuidade.

Controle de Qualidade: Ensaio PMI

A inspeção por PMI (Positive Material Identification) analisa quimicamente materiais de forma quantitativa e qualitativa. Para essa finalidade, realizamos essa análise através da técnica de Espectrometria por fluorescência de Raios-X. Graças a tecnologia da Fluorescência de Raios-X, é possível um ensaio não destrutivo rápido e preciso. Além disso, este método utiliza um equipamento portátil, ideal para aplicações em campo devido à facilidade de acesso para verificar a composição de ligas metálicas em máquinas e equipamentos industriais já montados. Atualmente, o Ensaio PMI é um dos exames não destrutivos mais importantes aplicados na indústria para verificar a composição de ligas metálicas.

Em relação à análise, analisamos as amostras metálicas rapidamente (5 a 20 segundos) em quaisquer formatos (chapas, tubos, flanges, soldas, cavacos, entre outros). Para essa análise, exigimos áreas mínimas do material. Geralmente, as inspeções de PMI requerem uma pequena preparação do material; ou seja, o metal precisa estar aparente, sem contaminações, sujeiras ou camadas superficiais como tintas ou tratamentos de revestimento.